Hệ thống giám sát thông minh băng tải lõi thép

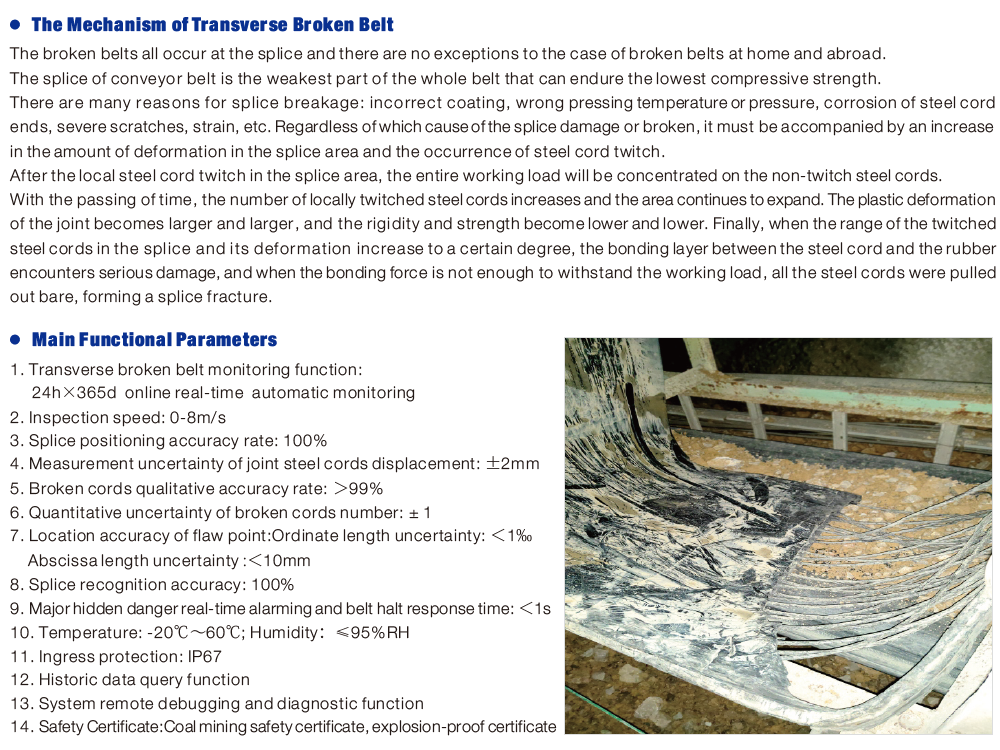

Các trường hợp đứt dây đai đều xảy ra ở chỗ nối và không có ngoại lệ đối với các trường hợp đứt dây đai trong và ngoài nước.

Mối nối của băng tải là bộ phận yếu nhất trong toàn bộ dây đai, có thể chịu được cường độ nén thấp nhất.

Có nhiều nguyên nhân gây đứt mối nối: lớp phủ không đúng, nhiệt độ hoặc áp suất ép sai, ăn mòn dây thép.

đầu mối nối, vết trầy xước nặng, lực căng, v.v. Bất kể nguyên nhân nào khiến mối nối bị hỏng hoặc đứt đều phải đi kèm với sự gia tăng

về mức độ biến dạng ở vùng mối nối và sự xuất hiện hiện tượng co giật của dây thép.

Sau khi dây thép bị co giật cục bộ ở khu vực mối nối, toàn bộ tải trọng làm việc sẽ tập trung vào các dây thép không bị co giật.

Theo thời gian, số lượng dây thép bị co giật cục bộ ngày càng tăng và diện tích tiếp tục mở rộng. Biến dạng dẻo

của khớp ngày càng lớn hơn, độ cứng và sức mạnh ngày càng thấp hơn. Cuối cùng, khi phạm vi của co giật

dây thép trong mối nối và biến dạng của nó tăng đến một mức độ nhất định, lớp liên kết giữa dây thép và cao su

gặp hư hỏng nghiêm trọng, khi lực liên kết không đủ chịu tải trọng làm việc thì toàn bộ dây thép bị kéo đứt.

lộ ra ngoài, tạo thành vết nứt mối nối.

- thông tin

Cơ chế của vành đai bị đứt ngang

HỆ THỐNG GIÁM SÁT BĂNG TẢI BĂNG TẢI ĐỊA CHỈ

Các trường hợp đứt dây đai đều xảy ra ở chỗ nối và không có ngoại lệ đối với các trường hợp đứt dây đai trong và ngoài nước.

Mối nối của băng tải là bộ phận yếu nhất trong toàn bộ dây đai, có thể chịu được cường độ nén thấp nhất.

Có nhiều nguyên nhân gây đứt mối nối: lớp phủ không đúng, nhiệt độ hoặc áp suất ép sai, ăn mòn dây thép.

đầu mối nối, vết xước nặng, lực căng,… Bất kể nguyên nhân nào khiến mối nối bị hỏng hoặc đứt đều phải đi kèm với sự gia tăng

về mức độ biến dạng ở vùng mối nối và sự xuất hiện hiện tượng co giật của dây thép.

Sau khi dây thép bị co giật cục bộ ở khu vực mối nối, toàn bộ tải trọng làm việc sẽ tập trung vào các dây thép không bị co giật.

Theo thời gian, số lượng dây thép bị co giật cục bộ ngày càng tăng và diện tích tiếp tục mở rộng. Biến dạng dẻo

của khớp ngày càng lớn hơn, độ cứng và sức mạnh ngày càng thấp hơn. Cuối cùng, khi phạm vi của co giật

dây thép trong mối nối và biến dạng của nó tăng đến một mức độ nhất định, lớp liên kết giữa dây thép và cao su

gặp hư hỏng nghiêm trọng, khi lực liên kết không đủ chịu tải trọng làm việc thì toàn bộ dây thép bị kéo đứt.

lộ ra ngoài, tạo thành vết nứt mối nối.

Các thông số chức năng chính

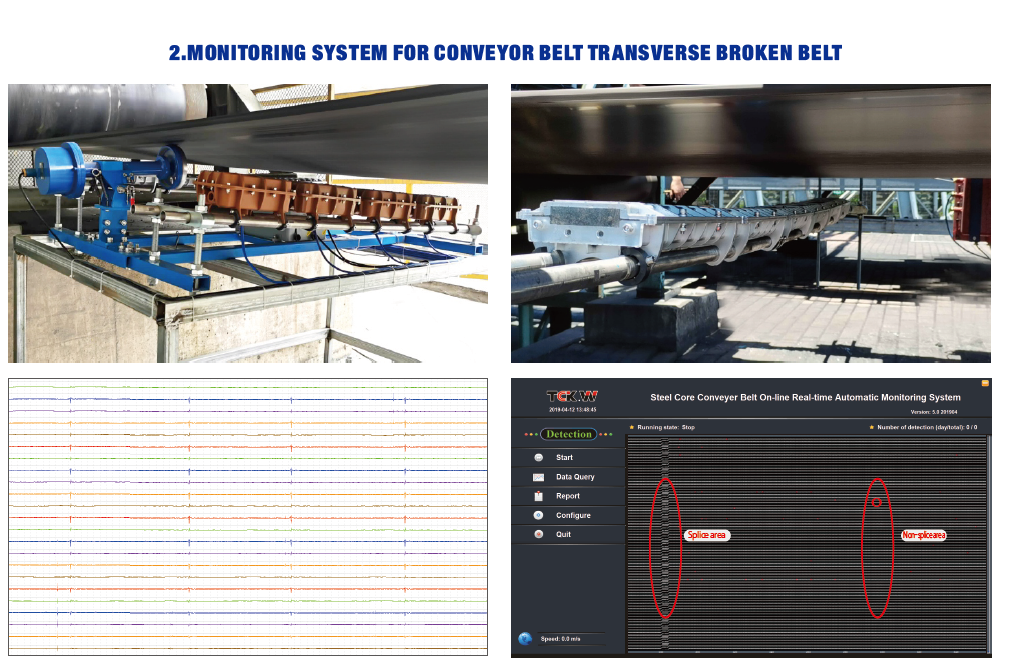

1. Chức năng giám sát đai đứt ngang:

Giám sát tự động thời gian thực trực tuyến 24h × 365d

2. Tốc độ kiểm tra: 0-8m/s

3. Tỷ lệ chính xác định vị mối nối: 100%

4. Độ không đảm bảo đo của độ dịch chuyển của dây thép: ± 2 mm

5. Tỷ lệ chính xác về chất lượng dây bị đứt: >99%

6. Độ không đảm bảo định lượng của số dây bị đứt: ± 1

7. Độ chính xác về vị trí của điểm khuyết tật: Độ không đảm bảo về độ dài tọa độ: <1‰

Độ không đảm bảo về chiều dài trục hoành :<10mm

8. Độ chính xác nhận dạng mối nối: 100%

9. Thời gian phản hồi báo động thời gian thực và dừng vành đai nguy hiểm tiềm ẩn lớn: <1s

10. Nhiệt độ: -20oC ~ 60oC; Độ ẩm:<95%RH

11. Bảo vệ chống xâm nhập: IP67

12. Chức năng truy vấn dữ liệu lịch sử

13. Chức năng chẩn đoán và gỡ lỗi từ xa của hệ thống

14. Giấy chứng nhận an toàn: Giấy chứng nhận an toàn khai thác than, giấy chứng nhận chống cháy nổ

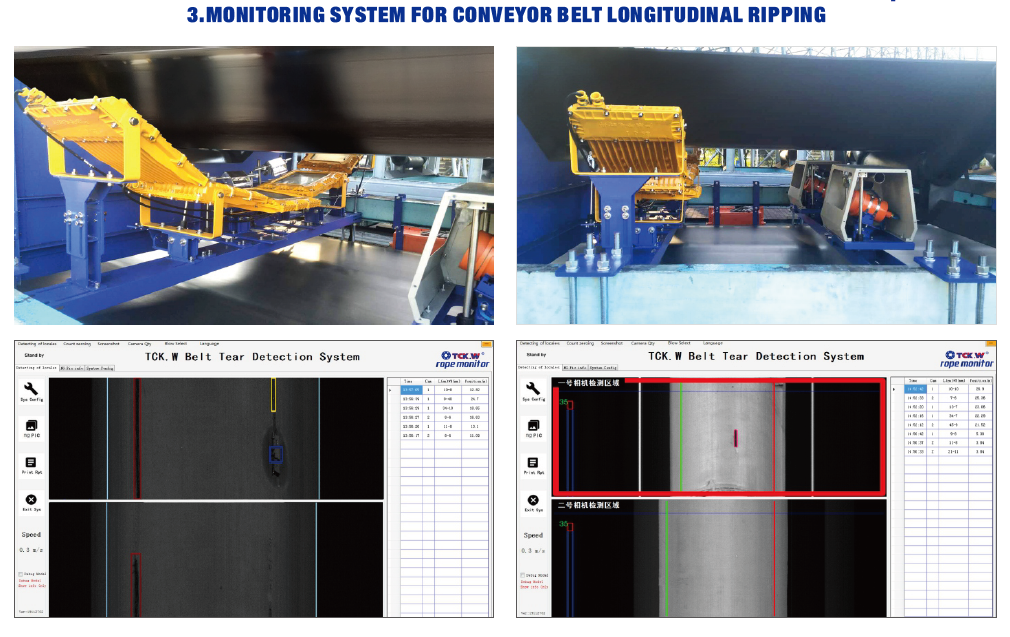

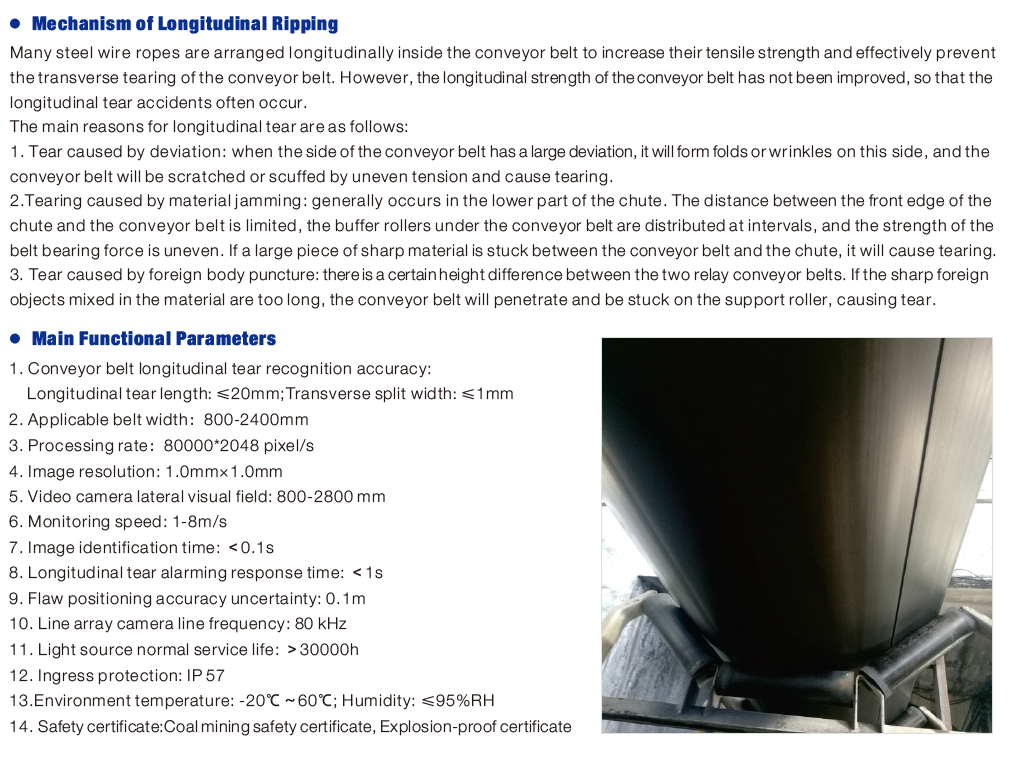

Nhiều dây cáp thép được bố trí dọc bên trong băng tải nhằm tăng độ bền kéo và ngăn chặn hiệu quả

sự xé ngang của băng tải. Tuy nhiên, độ bền dọc của băng tải chưa được cải thiện nên

thường xuyên xảy ra tai nạn rách dọc.

Những lý do chính gây ra vết rách dọc như sau:

1. Rách do lệch: khi mặt bên của băng tải có độ lệch lớn sẽ hình thành các nếp gấp hoặc nếp nhăn ở mặt này và

băng tải sẽ bị trầy xước do lực căng không đều và gây rách.

2.Rách do kẹt vật liệu: thường xảy ra ở phần dưới của máng trượt. Khoảng cách giữa mép trước của

máng và băng tải bị hạn chế, các con lăn đệm dưới băng tải được phân bố đều đặn và cường độ của

Lực chịu lực của đai không đồng đều. Nếu có mảnh vật liệu sắc nhọn lớn mắc kẹt giữa băng tải và máng trượt sẽ gây rách.

3. Vết rách do vật thể lạ đâm thủng: có sự chênh lệch độ cao nhất định giữa hai băng tải rơle. Nếu ngoại sắc nét

vật liệu lẫn vào vật liệu quá dài, băng tải sẽ xuyên qua và mắc kẹt trên con lăn đỡ gây rách.

. Độ chính xác nhận dạng vết rách dọc của băng tải:

Các thông số chức năng chính

1 Chiều dài vết rách dọc: 20mm; Chiều rộng chia ngang: 1mm

2. Chiều rộng đai áp dụng: 800-2400mm

3. Tốc độ xử lý: 80000*2048 pixel/s

4. Độ phân giải hình ảnh: 1.0mm×1.0mm

5. Trường hình ảnh bên của máy quay video: 800-2800 mm

6. Tốc độ giám sát: 1-8m/s

7. Thời gian nhận dạng hình ảnh: < 0,1s

8. Thời gian đáp ứng cảnh báo xé rách theo chiều dọc: <1s

9. Độ không đảm bảo về độ chính xác của vị trí khuyết tật: 0,1m

10. Tần số dòng camera mảng: 80 kHz

11. Tuổi thọ bình thường của nguồn sáng: >30000h

12. Bảo vệ chống xâm nhập: IP 57

13. Nhiệt độ môi trường: -20oC ∼ 60oC; Độ ẩm: ≤95%RH

14. Chứng chỉ an toàn: Chứng chỉ an toàn khai thác than, Chứng chỉ chống cháy nổ